SiC 功率器件封装解决方案

发布日期:2020-08-06 10:48 浏览次数:

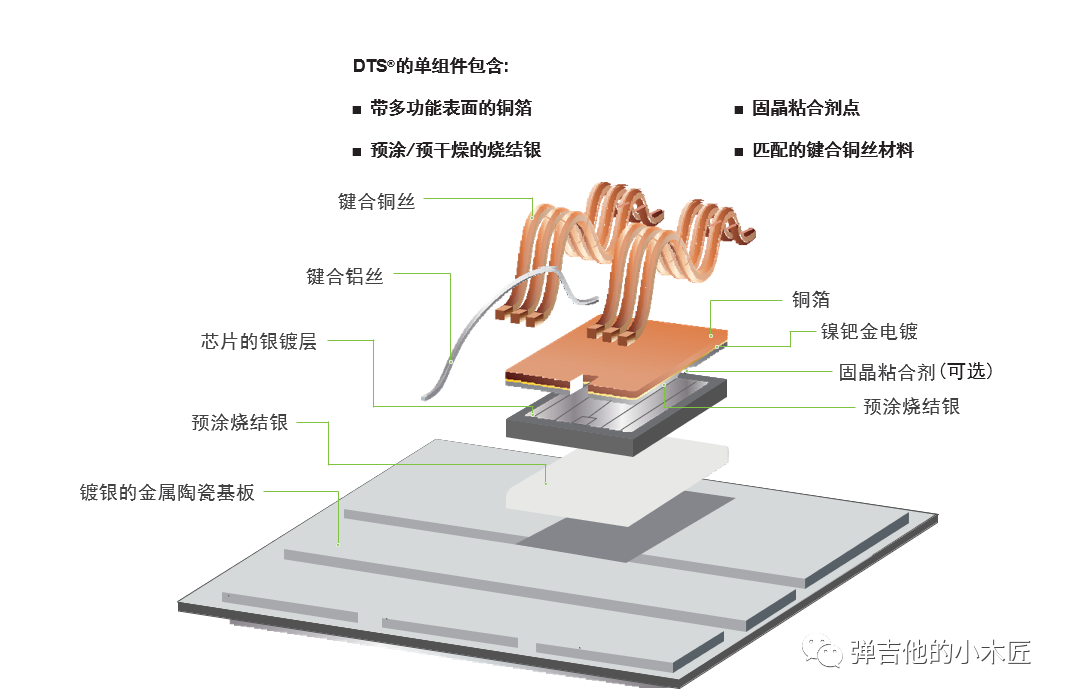

Die Top System(DTS)一种适用于SiC功率半导体器件封装的材料系统,也是目前适用范围最广,无IP限制,可在结温200℃及以上环境中使用的新型材料。

|

半导体材料性能比较 |

||||

|

半导体材料 |

带隙(eV) |

熔点(K) |

主要应用 |

|

|

第一代半导体材料 |

硅Si |

1.11 |

1687 |

低压,低频,中频,功率晶体管 |

|

第二代半导体材料 |

砷化镓GaAs |

1.4 |

1511 |

微波,毫米波器件,发光器件 |

|

第三代半导体材料 |

碳化硅SiC |

3.05 |

2826 |

高温,高频,抗辐射、大功率器件 |

|

氮化镓GaN |

3.4 |

1973 |

高频,抗辐射,蓝、绿、紫发光二极管,激光器 |

|

表格1:来源自网络分享

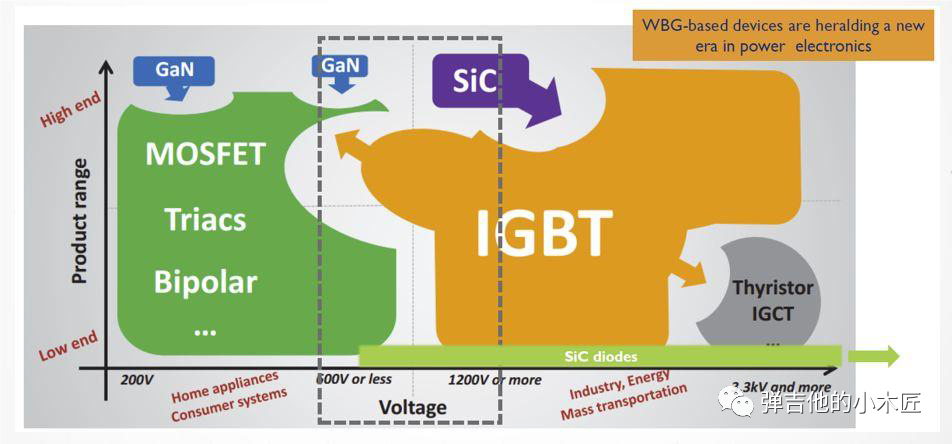

图片1:来源自网络分享

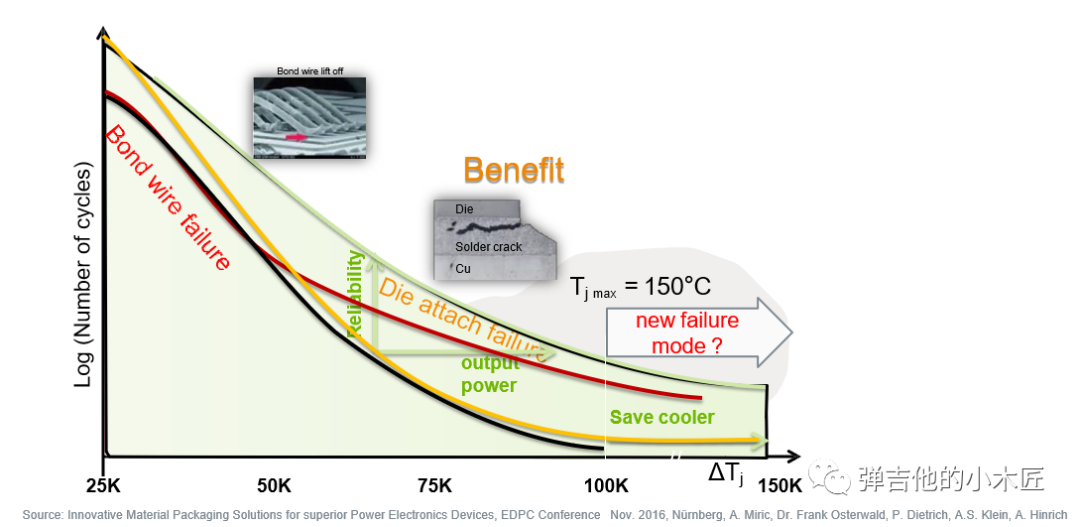

虽然Si 材料的器件在整个市场依然拥有90% 以上的市场份额,但是随着终端应用技术的拓展在一些如新能源汽车、轨道交通、智能电网等关键领域,SiC 取代传统的Si 是必然趋势。Si 器件工作温度大多在150 ℃,通常最高不会超过185℃,但是SiC 器件在性能提升的同时, 其工作温度也达到了近200℃甚至更高,这对SiC 器件的封装材料及工艺技术提出了更高的要求。

图片2:来源自网络分享

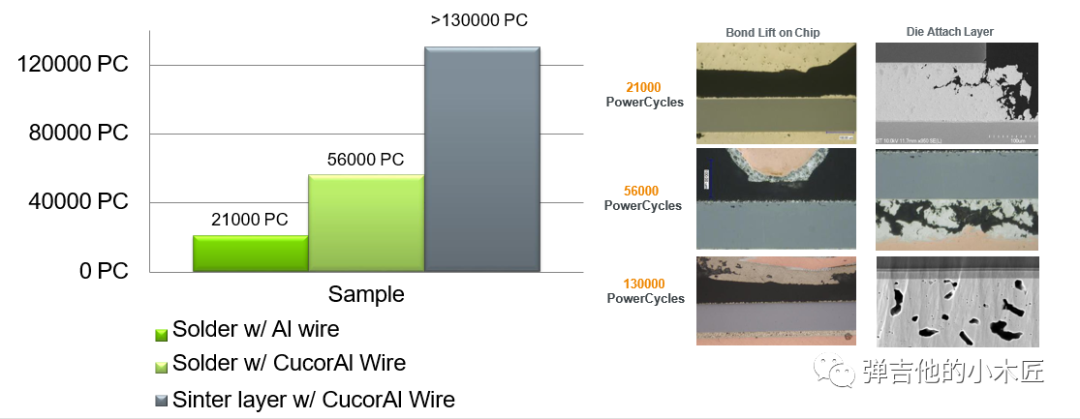

图片3:来源自贺利氏

|

特性 |

单位 |

铝 |

铜 |

|

熔点 |

℃ |

660 |

1084 |

|

热导率 |

W/(m·K) |

230 |

399 |

|

线性膨胀系数 |

ppm/K |

23 |

17 |

|

导电率 |

A/(V·m) |

37.7x106 |

59.1x106 |

|

抗拉强度 |

MPa |

40-50 |

200-300 |

|

弹性模量 |

GPa |

70 |

100-300 |

|

维氏硬度 |

Mpa |

167 |

369 |

|

密度 |

g/cm3 |

2.7 |

8.96 |

表格2:来源自网络收集

|

特性 |

单位 |

合金焊料 |

烧结银 |

|

元素 |

- |

有铅或无铅 |

无铅 |

|

熔化温度 |

℃ |

290 - 310 |

961 |

|

加工温度 |

℃ |

360 - 400 |

230 |

|

热导率 |

W/mK |

<50 |

>200 |

|

导电率 |

MΩ/cm |

0.01 - 0.03 |

≤0.01 MΩ/cm |

|

热膨胀系数 |

ppm/K |

25 - 30 |

15 - 19 |

表格3:来源自网络收集

图片4:来源自贺利氏

图片6:来源自贺利氏

图片7:来源自贺利氏