芯片,太热了!

发布日期:2024-10-14 14:01 浏览次数:

长期以来,在芯片集成度提升、尺寸微缩的发展趋势下,芯片功能和性能得到进一步升级和强化,但芯片的功耗和发热量也随之攀升,带来了日益严重的电力消耗及散热问题。

这些曾经基本被“无视”的软性指标,现已成为芯片设计中的重要考量因素。过高热量带来的不良影响更加不容忽视:

-

性能下降:过高的温度会导致芯片性能下降,甚至出现死机、蓝屏等故障。

-

可靠性降低:高温会加速电子元件的老化,缩短设备的使用寿命。

-

安全性隐患:极端情况下,过热可能引发火灾等安全事故。

-

能源浪费:过多的电力消耗不仅增加了运营成本,还加剧了能源危机。

不难看到,若不能及时有效地散热,过高的温度不仅会影响芯片的性能和稳定性,还会对整个电子系统的可靠性造成威胁,缩短其使用寿命。

尤其是在摩尔定律持续推动下,5G、AI、汽车电子等新兴市场算力需求不断增长,芯片集成度和功耗不断提高,

面对日益严峻的散热挑战,以及对芯片算力、性能、集成度提升的孜孜以求,如何在保证芯片性能的前提下,有效解决散热问题,成为业界关注的焦点。

越来越“热”的芯片,如何“降温”?

当前,业内最流行的散热解决方案是使用风冷、液体冷却技术,以及散热材料的使用和创新。

在散热材料方面,目前业界主要以热界面材料(TIM)、金属和陶瓷基导热材料为主。

-

热界面材料(TIM):由于器件制造公差和表面粗糙度的存在,器件之间通常会有微小的空隙。这些空隙含有空气,而空气是热的不良导体,常温下导热系数仅为0.026W/(m·K),因此就造成了比较大的接触热阻。因此,导热界面材料(TIM)被用来填补这些空隙,排出空气,提供更好的热传导路径,降低界面热阻,从而提升散热效率。

热界面材料(TIM)是用于涂敷在散热器件与发热器件之间,降低它们之间接触热阻所使用的材料的总称。

AI终端设备中的高功耗芯片TIM散热路径示意图

以AI终端设备中的高功耗芯片为例,通常通过倒扣焊工艺实现散热,芯片的热量沿“芯片-TIM-封装-TIM-散热器”路径传导至外部。

-

金属和陶瓷基导热材料:金属导热材料(如铜、铝等)凭借优异的导热性,常用于极端环境下的芯片散热。金属的高导热系数使其能够快速将热量从发热源传递出去,适合高热通量应用场景。同时,金属材料具备较高的机械强度和抗热冲击能力,广泛应用于需要在恶劣环境下持续高效散热的AI芯片中。

陶瓷导热材料(如氮化铝、氮化硅)不仅具有良好的导热性,还具备电绝缘性,是许多AI芯片封装和高功率应用中的理想选择。陶瓷材料的导热性介于金属和传统聚合物材料之间,且其热稳定性使其能够在高温或腐蚀环境下使用。例如,氮化铝的导热系数高达170-180 W/(m·K),广泛用于极端环境下的AI芯片封装中。

散热技术则包含风冷、液冷、热管、VC均热板、散热器等多种方案。

-

风冷:目前,芯片散热采用的最广泛方式是风冷,风冷散热是将冷空气吹过散热器或直接吹向芯片表面,进而将芯片产生的热量转移到空气中。

风冷散热的优势在于系统设计简单,成本较低,安装方便,且应用广泛,也可以与热管/3DVC/冷管等组合使用。但风冷的散热效率受限于空气的热导率较低,在高负荷和密集运算的AI芯片中效果有限。

随着芯片功率的不断提升,超过300W后,使用传统的散热器进行散热,效果已经不明显。液冷散热技术被认为是AI时代的理想散热方案。

-

液冷:液冷技术通过将液体(如水或冷却液)作为传热介质,利用其高热容量和高导热性,将芯片产生的热量迅速带走。液冷系统通常由冷却液管路、冷板或散热片、泵和散热器组成,冷却液吸收热量后被送到散热器,再通过空气或水冷的方式散热。

液冷相较于风冷具有更高的散热效率,因此常用于数据中心和HPC中,比风冷更适合支持高功率AI芯片持续工作。但液冷系统复杂且成本较高,安装和维护要求较高,物理空间占用较大。此外,若系统出现泄漏,可能导致设备损坏。

TrendForce调查数据显示,英伟达Blackwell新平台预定第四季出货,助益液冷散热方案渗透率明显成长,从今年10%左右至2025年突破20%。全球ESG意识提升,加上CSP加速布建AI服务器,有助带动散热方案从风冷转向液冷。

-

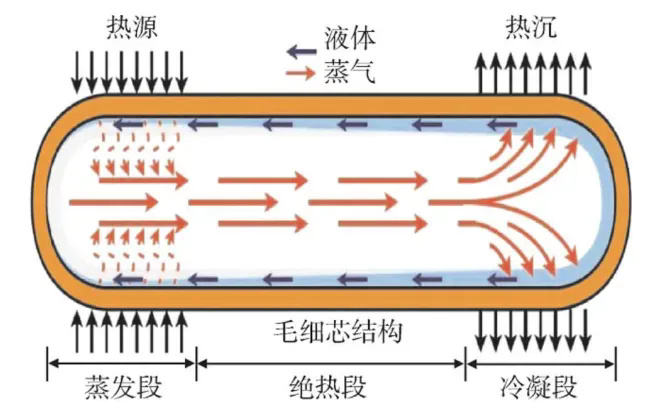

热管:热管技术通过相变原理进行高效导热。热管内部包含导热液体,液体在靠近热源的部分吸收热量蒸发成气体,气体沿热管移动到冷端释放热量并凝结成液体,液体再通过毛细作用或重力回到热源端循环。这种循环使得热管能够迅速传导热量。

热管工作原理

热管具有极高的导热效率,且体积较小,重量轻,适合应用于空间受限的设备中。但尽管热管导热效率高,但其散热能力受到热管数量和设计的限制,主要用于中等功耗或空间受限的场景,难以在超高功率芯片中单独使用。

-

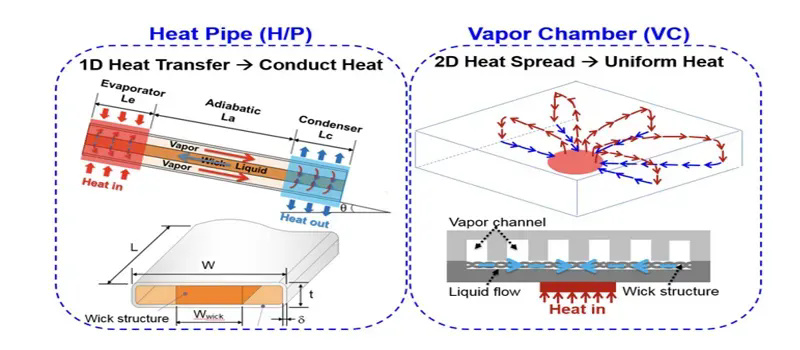

VC均热板:在热管的结构基础上,二维均温技术(VC均热板)、三维的一体式均温技术(3D VC均热板)被逐渐被开发。均热板与热管的原理相似,都是让冷却液吸收热源的能量,然后经过蒸发(吸热)、冷凝(放热)的相变过程,将热量分散导向外部。

均热板可设计成任意形状以适应不同的热源布局,以二维甚至三维方式帮助器件散热,接触面积更大,散热更均匀,相比热管,传热效率提高了20%-30%。同时其紧凑的设计也更利于安装在小型化设备中。

热管及均热板原理架构图对比(来源:JONES)

VC均热板的局限性在于其制造成本相对较高,尤其是在复杂三维结构的设计和制作上。此外,均热板的散热能力在极高功率密度下可能依然存在限制,难以单独应对某些高热负载场景,通常需要与其他散热技术结合使用。

-

散热器:在芯片设计和电子设备制造中,散热器扮演着至关重要的角色。散热器的主要功能是通过高效的热传导和辐射,将芯片运行过程中产生的热量迅速散发到周围环境中,从而防止芯片过热,确保设备的稳定性和性能。

散热器通过与芯片紧密接触,将芯片产生的热量传导到其自身。大多数散热器由高热导率的金属材料制成,如铝或铜,这些材料具有出色的热传导性能,能够迅速吸收芯片的热量。为了增加散热面积,散热器通常设计有多片鳍片(fins),这些鳍片大大增加了散热器的表面积,从而提高了与周围空气的接触面积和散热效率。

散热器利用空气对流来散发热量。自然对流和强制对流是两种主要的散热方式。在一些高性能应用中,散热器还需要与热界面材料(TIM)结合使用,确保热量能够更快地传导到散热器上。

为满足不同应用的需求,散热器的设计也在不断演进和创新。近年来,液冷散热器和均热片技术开始广泛应用于高端领域。液冷散热器通过液体冷却剂循环,能够更高效地带走热量,适用于需要极高散热性能的场景。而均热片作为散热器的辅助组件,通过将热量均匀分布到整个散热器表面,进一步提高散热效率。

综合实际情况来看,传统的风冷、液冷散热已经逐渐不能满足当下高性能芯片的散热需求。因此,对芯片散热技术进行优化研究,并对当下的散热方式加以创新调整对于保障电子芯片的稳定运行至关重要。

在新发展时期,推动新型高效的电子芯片散热技术研究发展迫在眉睫。

芯片冷却,创新技术兴起

除了上述芯片冷却、散热技术外,业界正在积极探索新的技术,相继取得了不少进展。

-

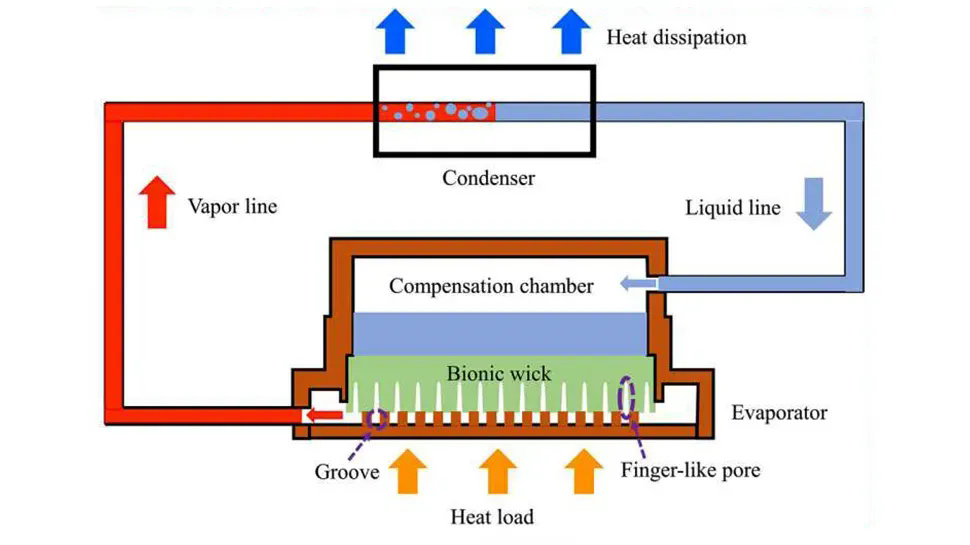

创新的芯片冷却器——环路热管 (LHP)

近日,据外媒消息报道,研究人员从大自然中获得灵感,设计出创新的芯片冷却器,未来可能会应用于人工智能数据中心

环路热管 (LHP) 的仿生陶瓷芯灵感来自叶片气孔。

图源:中国科学技术大学

在这些有前景的解决方案中,研究人员目前正在研究仿生学——从大自然中汲取灵感——寻找最终可能彻底改变人工智能数据中心的创新技术。

中国科学技术大学叶宏教授领导的研究团队开发出一种用于环路热管 (LHP) 的突破性仿生陶瓷芯,其灵感来自叶片气孔的自然蒸腾过程。他们的研究发表在Langmuir上,解决了传统LHP的一个关键限制,即使用孔径均匀的芯,由于蒸汽阻塞和热阻增加,导致高热通量下的效率降低。

新开发的仿生灯芯具有非对称孔隙结构,通过克服这些挑战优化了热传递,为大功率芯片冷却提供了更有效的解决方案。

该设计模仿了叶片的气孔,直指状的孔隙充当蒸汽通道,大大降低了蒸汽传输阻力,增强了散热效果。这种结构可以实现更高的临界热通量,从而更好地管理高功率芯片的冷却。这些灯芯使用陶瓷代替金属,还提高了耐腐蚀性和热稳定性,这对于先进电子产品的长期性能至关重要。

生产工艺采用相转化流延成型技术,该技术通常用于生产多孔陶瓷膜。这种创新方法不仅能够一步创建所需的多尺度孔结构,还能确保输出稳定一致的产品。

LHP系统中仿生芯的初步测试已显示出良好的结果。通过优化毛细力和流动阻力之间的平衡,仿生芯可有效输送工作流体并提高系统的热性能。这一进步有可能扩展到计算硬件以外的领域,应用于航空航天、微电子和能源领域。

这种开创性的方法可以重新定义数据中心为人工智能提供动力的热管理策略,为受自然界启发的更高效、更可持续的解决方案铺平道路。研究人员希望,这些仿生结构的持续开发和改造将有助于克服现有的挑战,并满足下一代电子产品的需求。

-

直接作用于芯片上的无水两相液冷技术

为了应对这些挑战,ZutaCore开发了一种直接作用于芯片上的无水两相液体冷却技术——HyperCool,并且该技术已被证明可以为功率超过1500W的处理器提供冷却,目前每个机架的有效冷却能力为100KW。

ZutaCore公司首席执行官Erez Freibach指出:“无水、直接作用于芯片的液体冷却技术满足了新一代GPU的特定冷却需求,这种技术特别适用于1500W的大功率GPU,同时将机架处理密度提高了300%。这项技术不仅避免了水冷系统可能发生的水泄漏风险和昂贵的维修成本,而且还能够在无需对现有电力、冷却系统等基础设施升级的情况下,轻松提高其冷却能力,这对于推动人工智能(AI)和高性能计算(HPC)的未来发展具有革命性意义。

ZutaCore公司的HyperCool系统采用了一种革命性的闭环设计,能够在低压环境下高效地将处理器产生的热量排出服务器。这一系统不仅适用于新建数据中心,也适用于现有数据中心的升级改造,能够提升十倍的计算性能并减少50%的成本、实现热量的100%回收利用,同时减少二氧化碳的排放,为实现绿色可持续的数据中心运营提供了可能。

目前,已有包括戴尔技术、华硕、和硕和超微等在内的多家知名服务器制造商的产品获得了与HyperCool系统的兼容性认证,这标志着支持HyperCool的服务器生态系统正在逐步形成。

-

台积电新专利:解决半导体管芯的热管理难题

在当前全球半导体行业深陷竞争与技术变革的浪潮中,台积电再次引领潮流,近期申请了一项名为“半导体器件及其形成方法”的新专利。这一专利的主要创新点在于其对半导体管芯热管理的深刻考量,标志着半导体封装技术的进一步提升。此举无疑让我们看到了台积电在追求更高效器件和解决行业痛点上的坚定决心。

根据专利摘要,台积电的半导体封装件采用了先进的热模块技术。其核心设计是将设置在衬底上的IC管芯通过热管连接至上下板之间的热模块。这样的结构设计,不仅优化了散热路径,还允许热量有效从上下板散出,使得半导体器件在高负载情况下仍能保持低温运作。此外,专利中提到的一种液体冷却板的使用,更是为应对高功率密度器件带来了更为高效的散热方案。

台积电在此时推出这一专利,不仅仅是技术上的突破,更是一种市场策略上的布局。众所周知,半导体行业正在经历前所未有的竞争,尤其是在AI、大数据和5G等前沿技术推动下,对高性能芯片的需求日益增长。能够在热管理方面取得突破,无疑将为台积电在未来的市场竞争中赢得更多的优势。

这项专利的推出,也可以看作是对竞争对手的一种间接施压。在如今的市场环境中,技术壁垒的建立尤为重要,台积电通过不断的创新,力求在热管理这一关键领域占据制高点。业内人士普遍认为,成功的实施此项技术可能会促使其他厂商加快研发步伐,从而进一步推动整个行业的技术进步。

-

华为与厦大合作创新,金刚石热管理技术

厦门大学与华为公司合作,在这一领域取得了重要进展,研发了一种基于金刚石的创新热管理技术。该技术通过异质集成的方式,将金刚石直接集成到芯片和玻璃中,实现了显著的散热性能提升。这项研究不仅展示了金刚石作为热扩散器的巨大潜力,还为未来高性能电子封装的散热技术提供了新的解决方案。

金刚石以其极高的各向同性热导率(约1500 W/m·K)成为了理想的热扩散材料。过去几十年,科学家们通过多种方法尝试将金刚石应用于电子器件的散热管理中。例如,通过化学气相沉积(CVD)在半导体上直接生长多晶金刚石,或者通过高温高压条件下将金刚石与半导体直接结合。这些方法虽然展现出了一定的效果,但由于工艺温度过高(通常超过400℃)或引入较大的热阻,限制了其在现代芯片封装中的广泛应用。

为了克服这一挑战,厦大与华为提出了一种低温结合技术,通过纳米层Cu/Au再结晶,将金刚石与硅芯片进行结合,并集成到玻璃中,形成“金刚石-芯片-玻璃”异质集成封装。这种新型封装结构在保持高性能散热的同时,显著降低了界面热阻,提高了封装的散热效率。

研究团队还将金刚石集成封装的散热性能与现有的先进散热技术进行了比较。结果显示,金刚石集成封装的散热效果优于多种现有技术。例如,纳米银烧结技术在高热通量条件下的温度降低为14.1℃,而AuSn焊接技术的温度降低仅为5.2℃。相比之下,金刚石集成封装在相同条件下实现了更大的温度降低,表现出了更优越的散热性能。

与未集成金刚石的封装相比,集成了金刚石的封装在多个高热通量加热条件下,芯片的最高温度降低了约24.1℃,热阻降低了28.5%。这一结果表明,金刚石的加入大大提升了封装的散热性能。

通过有效降低热阻,这一技术为现代电子器件的热管理提供了全新的解决方案,尤其是在高功率、高性能芯片封装领域。未来,这一技术有望进一步扩展到其他高效冷却装置的集成中,如热电设备、微通道冷却器和蒸汽腔冷却器。

总之,这项研究不仅推动了金刚石在热管理中的应用进程,还为未来高性能电子器件的散热设计提供了重要的技术支持。通过将这一低温结合技术应用于实际芯片封装中,为解决异质集成系统的热管理难题迈出了重要一步。

-

xMEMS全球首款1mm主动散热“芯”突破

2024年8月, xMEMS Lab公开了名为“Fan-on-Chip”的高性能冷却技术,发布了最新的行业变革创新:xMEMS XMC-2400 µCooling芯片,首款全硅微型气冷式主动散热芯片,以1mm厚度实现了前所未有的主动散热“芯”突破,专为超便携设备和下一代人工智能(AI)解决方案设计。

在XMC-2400出现之前,一直没有主动冷却解决方案,该项技术未来可能会对智能手机和平板电脑等超小型设备带来重大变革。

XMC-2400的尺寸仅为9.26 x 7.6 x 1.08毫米,重量不到150毫克,比非硅基主动冷却替代方案小96%、轻96&。与传统的冷却解决方案相比,XMC-2400 µCooling芯片在极为紧凑的设计下实现了高效的冷却,能够有效解决超小型设备的发热问题。

单个XMC-2400芯片在1000Pa的背压下每秒可以移动多达39立方厘米的空气。这种全硅解决方案提供了半导体的可靠性、部件之间的一致性、高鲁棒性,高耐撞并且具有IP58防尘防水等级。

据悉,xMEMS计划在2025年第一季度向客户提供XMC-2400样品,预计将在2026年应用于实际设备中。

-

普渡大学魏体伟:芯片级“两相冲击射流冷却”技术,将散热效率提升百倍

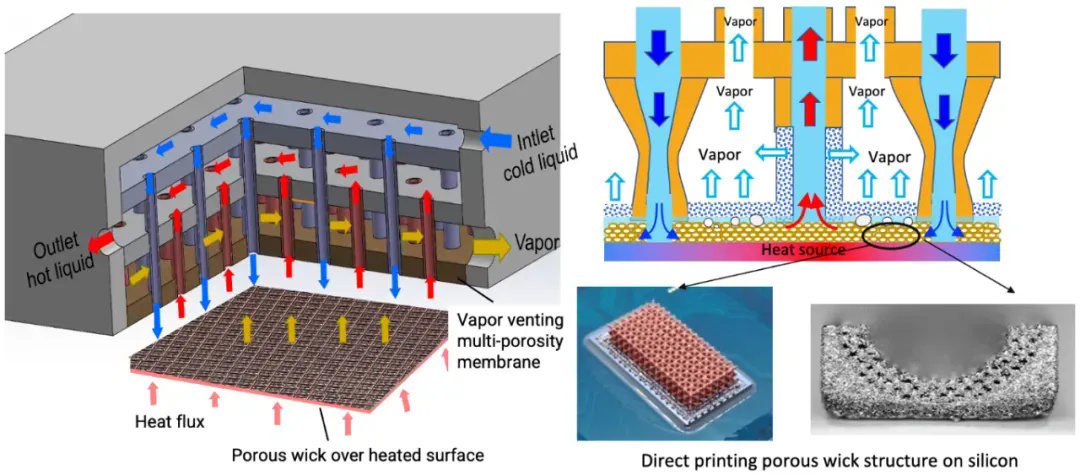

普渡大学机械工程系魏体伟教授领导的研究小组将开发一种创新的“芯片级直接两相冲击射流冷却”方案,可大幅提高数据中心整体热性能,同时降低泵系统的流体输送功率,为数据中心散热提供了一种新策略。

如何降低热阻是当前业界在芯片散热技术领域最具挑战性的核心问题。

目前,传统的芯片散热技术的热阻最低可达到0.3K/W左右,而采用两相射流冲击冷却技术的芯片散热热阻值则可降至0.0035 K/W,降低了两个数量级。这样的降温效果使芯片的温度能够被降低到非常低的水平,与传统散热技术相比,散热效率提升了50至100倍。

芯片级两相冲击射流直接冷却技术原理示意(来源:魏体伟)

在技术原理方面,“两相冲击射流冷却”技术是将充满液体的微通道直接构建在微芯片封装内部,当芯片产生热量时,液体被加热至沸腾,产生的蒸汽带走热量,随后蒸汽冷凝并再次循环,重新开始冷却过程。

魏体伟表示,“我们开发的这种散热技术并不仅仅是简单地打个孔通,其中包含了多层微纳加工的微小结构设计,形成了一个非常复杂的多层气液输运分布系统。这样的设计不仅能够高效散热,还能够减小液体流动阻力。事实上,这是一个十分复杂的多学科交叉工程,涉及到芯片、电、热以及机械结构的协同设计。”

通常情况下,CPU 的封装外层为金属材质的盖板(Lid),盖板上涂覆有热界面材料,然后与散热器相连接。在金属盖板和芯片之间也填充有热界面材料。然而,由于多层热界面材料和复杂的热界面接触,导致芯片的总体热阻很高,散热效果无法满足未来高功率密度数据中心的散热需求。

“液体冷却方案越靠近芯片,芯片结温到流体的总体热阻就会降低,散热效率也会提高。”魏体伟指出,“我们的散热方案直接跳过了两层热界面材料,将芯片背面全部暴露出来,让液体射流直接冲击在芯片背面上,真正实现了芯片级的封装冷却散热。同时,通过系统流阻设计优化,我们还降低了散热系统能耗。换句话说,我们让冷却剂直接在芯片封装内部流动进行散热。”

除此之外,这个研究项目的独特之处在于跨尺度和多层级散热优化,不仅需要关注于半导体微芯片和芯片封装层面的散热设计,还需要考虑散热组件、机架、系统层面,以及数据中心本身的布置,从微观到宏观,所有这些方面都需要紧密相连,共同实现高效冷却及节能。

魏体伟强调,除了“芯片级两相冲击射流冷却”技术外,我们还在同步推进多项芯片散热技术的研发。其中,我们正在研发一种具有超高热导率的各向异性热界面材料。简单来说,就是在芯片的外层封装金属盖板上集成我们开发的新型热界面材料,通过与高效的液态散热冷却板的结合也能够实现更佳的散热效果。这种设计能够消除冷却液体直接接触芯片硅背面可能带来的可靠性风险。”

与此同时,魏体伟团队目前还正在与英特尔、Meta 等公司进行洽谈,商讨和探索一种更为灵活、可拆卸的封装级液态散热集成方案。

-

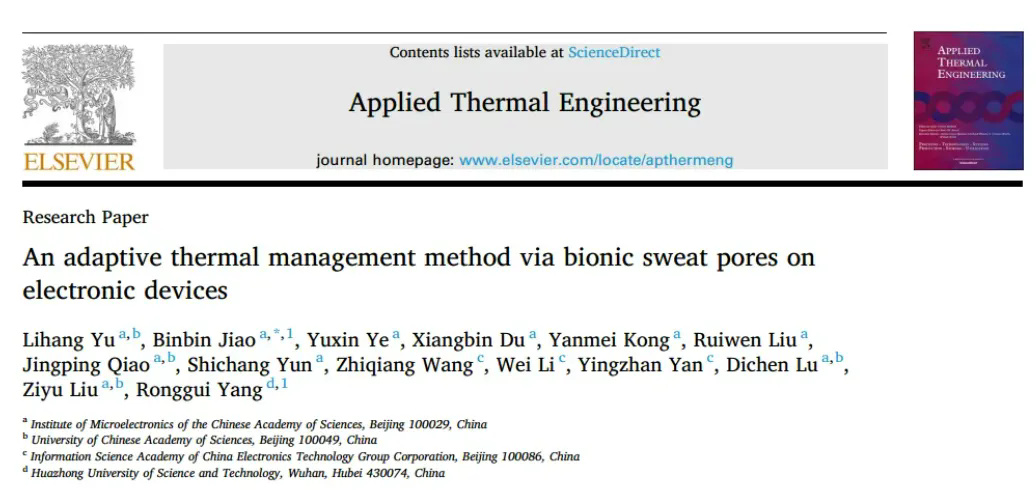

一种芯片自适应微流散热新进展

微流散热将冷却工质引入微纳尺度通道中,通过强制对流换热将芯片热量迅速转移,是一种新型高效散热手段。为满足可靠性需求,通常根据芯片极端高功耗计算恒定散热功率阈值。但极端功耗工况运行时间不足10%,这将导致散热资源的闲置和浪费。

因此,根据高功率芯片的功耗特性,设计一种自适应调节散热功率阈值的方法对于提升系统能效具有重要意义。

今年4月,中国科学院微电子研究所焦斌斌研究员团队在芯片自适应微流散热领域取得最新进展。

本研究提出一种自适应动态阈值散热方法取代传统恒定阈值散热方法。当芯片工作处于极端高功耗工况时,该方法利用仿生发汗行为,通过牺牲冷却工质提供额外散热能力。采用该方法制备的硅基微流冷板,可通过微通道强制对流实现的固定阈值及通过自适应蒸发实现的动态阈值,利用记忆合金温敏阀体结构控制“毛孔”开闭并调节工质在蒸发区内“蒸发汗液”,实现散热功率阈值的动态调控。

通过仿生汗孔进行出汗冷却的示意图

相比传统的微流散热结构,该冷板既能满足极端高功耗散热需求,又能在常规功耗下有效降低散热资源消耗,且自适应调控过程所需能量全部来源于芯片自身产热,无需消耗额外能量。实验表明,在芯片极端功耗工况下,自适应蒸发可提升80%的散热能力,使结温降低22.3℃。通过进一步优化蒸发区亲水性调节,排液控制及相变状态调控等工作,芯片在额定工作温度下功率密度可提升208W/cm2。

该研究成果以“n adaptive thermal management method via bionic sweat pores on electronic devices ”为题已发表在《Applied Thermal Engineering》。

-

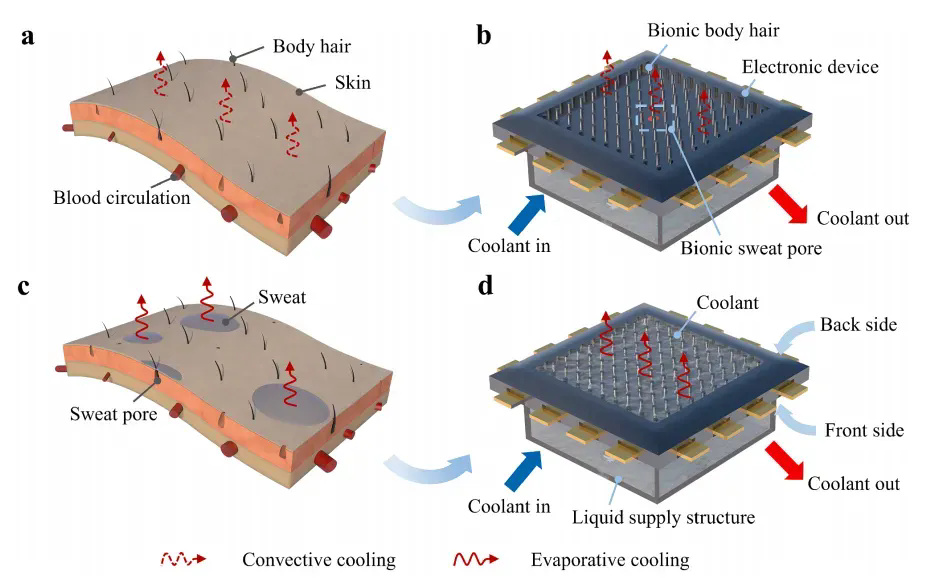

相变冷却技术,持续创新

随着芯片功率密度的不断提高,传统散热方法(如风冷和液冷)在应对这些复杂热管理需求时显得力不从心。相变冷却技术因其高效的热管理能力,正在成为一种颇具前景的散热解决方案。

相变冷却技术特别适合用于高功率芯片的散热管理,尤其在功率密度高、散热要求苛刻的应用中,已在多个高功率芯片散热前沿领域得到验证。

例如,三星电子在其高性能芯片的散热设计中,采用了石蜡类相变材料。石蜡作为一种典型的有机相变材料,具有较低的熔点和高潜热特性,使其在40-60°C的温度范围内能够高效地吸收热量。在具体应用中,三星电子通过优化芯片封装结构,将石蜡材料直接集成在芯片封装内,使其与芯片的热源紧密接触。

不同相变材料的温度区间

该封装方案不仅利用了石蜡材料的高潜热特性,还通过精密的封装工艺,确保热量能够高效地传导至相变材料中,从而在芯片高负载工作时保持温度的稳定。研究表明,这种设计使得芯片的峰值温度降低了约15%,显著提升了芯片的热稳定性和工作寿命。

微通道相变冷却系统:麻省理工学院的纳米颗粒增强PCM:麻省理工学院(MIT)的研究团队开发了一种结合微通道和纳米颗粒增强相变材料的先进冷却系统,专门针对高功率密度芯片的散热需求。在该系统中,研究人员在相变材料中加入了高导热性的金属纳米颗粒,如铜或铝纳米颗粒,以显著提升相变材料的导热性能。通过这种方法,纳米颗粒不仅提高了相变材料的整体热传导性,还加速了相变过程,使散热效果更加显著。

此外,研究团队设计了一种微通道结构,使得相变材料在微通道内高速流动,进一步加速了热量的传导和扩散。这种设计使得芯片在高功率工作状态下,温度能稳定维持在较低水平,同时大幅度减少了热积聚现象。实验结果显示,该系统在处理每平方厘米200W的功率密度时,能够将芯片温度降低20°C以上,远超传统散热方法。

循环冷却系统与长时间稳定性:东京大学的高导热金属PCM:日本东京大学研究人员开发了一种循环使用的相变冷却系统,应用于数据中心和超级计算机等需要长期稳定运行的高功率设备。该系统利用一种新型的高导热金属相变材料,如银合金或铟合金,这些材料不仅具有高潜热,还具备优异的导热性能和稳定的相变温度。

该冷却系统的核心在于相变材料的循环使用:当相变材料吸收热量并发生相变后,通过液冷系统将其从热源区域移出,经过冷却器重新固化后,再次循环回到热源区域进行散热。此过程通过精确控制相变材料的流动和相变过程,实现了芯片温度的持续稳定控制。长期测试表明,该系统在一年不间断运行中,芯片温度波动控制在±2°C以内,且相变材料未出现明显的性能退化。这种高效稳定的散热方案,已在日本国内的多个超级计算机项目中得到应用和验证。

整体来看,相变冷却技术在高功率芯片散热中的应用,展现出了高效热管理、被动冷却与能效、设计灵活性与空间利用等诸多方面的独特优势。

随着相变冷却技术的成熟,标准化和模块化设计将推动其在各行业的广泛应用,如数据中心、5G基站、消费电子产品等。各行业的标准化推动将有助于相变冷却技术的普及和成本降低。

尽管面临挑战,但通过持续的技术创新和研究进展,这一技术必将在更多高端应用中展现出强大的潜力和价值。随着科技的不断进步,相变冷却技术将成为未来电子设备热管理的重要组成部分,为实现更高效、更可靠的电子设备提供坚实的技术支撑。

-

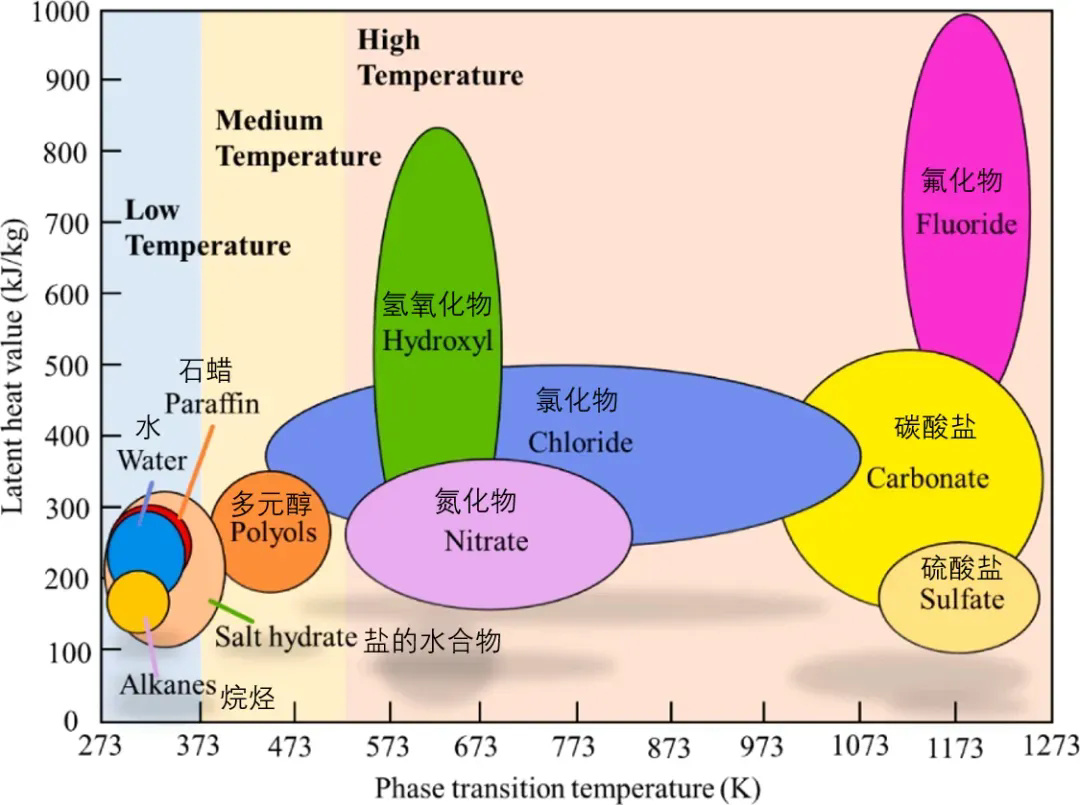

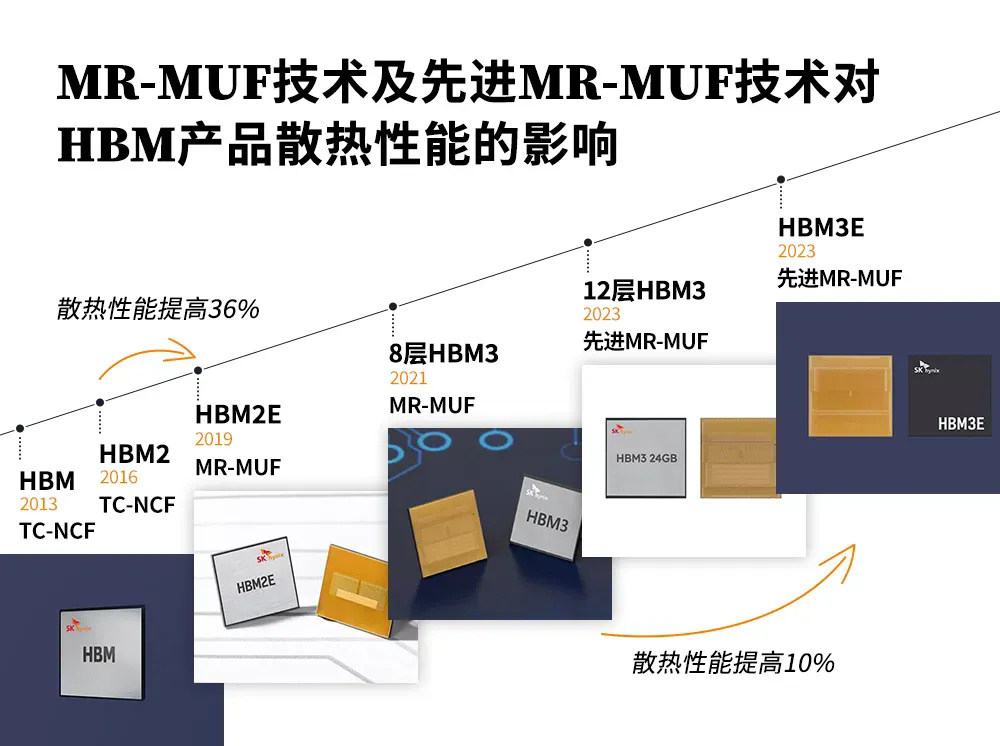

SK海力士:HBM MR-MUF热控技术

如今,领先的存储器产品正迅速发展,以满足人工智能时代下的高需求。然而,这些进步也带来了一项可能阻碍下一代产品发展的挑战——热量过高。

为解决这一问题,SK海力士取得了前所未有的突破,开发出了一种名为批量回流模制底部填充(MR-MUF, Mass Reflow-Molded Underfill)的新型创新封装技术,可以有效改善芯片的散热性能。自2019年以来,MR-MUF技术被应用于SK海力士开创性产品HBM2中,使公司在市场竞争中脱颖而出。

作为唯一一家采用MR-MUF技术的公司,应用该技术的HBM产品的散热性能获得客户一致好评,SK海力士毫无疑问地成为HBM市场的领导者。

在第二代HBM产品HBM2之前,SK海力士的HBM产品一直采用行业标准性热压非导电膜(TC-NCF,Thermal Compression Non-Conductive Film)技术。然而,随着HBM产品的进步,需要更薄的芯片来容纳更多的芯片层,因此相应的封装技术需要控制更多的热量和压力。

SK海力士在开发第三代HBM产品——HBM2E时,将传热控制作为改进的主要焦点。于2019年推出了新型封装技术MR-MUF,继而彻底改变了HBM市场的未来。

TC-NCF技术与MR-MUF技术散热性能的结构差异

MR-MUF技术能够同时对HBM产品中所有的垂直堆叠芯片进行加热和互联,比堆叠芯片后填充薄膜材料的TC-NCF技术更高效。此外,与TC-NCF技术相比,MR-MUF技术可将有效散热的热虚设凸块数量增加四倍。

MR-MUF技术另一个重要特性是采用了一种名为环氧树脂模塑料(EMC, Epoxy Molding Compound)的保护材料,用于填充芯片间的空隙。EMC是一种热固性聚合物,具有卓越的机械性、电气绝缘性及耐热性,能够满足对高环境可靠性和芯片翘曲控制的需求。由于应用了MR-MUF技术,HBM2E的散热性能比上一代HBM2提高了36%。

此后,MR-MUF技术持续升级迭代,引入了业界首创的芯片控制技术(Chip Control Technology)和改善散热效果的新型保护材料。在此过程中,因其在先进MR-MUF技术中应用的新型EMC与原始MR-MUF技术中的EMC相比,使散热性能提高了1.6倍,SK海力士再次实现材料创新。

HBM产品发展及散热性能优化时间线

时至2024年,SK海力士已成为首家量产HBM3E的公司,这是最新一代、拥有全球最高标准性能的HBM产品。在应用先进的MR-MUF技术后,与上一代8层HBM3相比,HBM3E在散热性能方面提高了10%,成为人工智能时代炙手可热的存储器产品。

展望未来,公司将继续保持其在HBM领域的市场主导地位,并宣布计划将下一代HBM4产品的量产提前至2025年。